2023年5月16日,e-works第四届江苏标杆智能工厂考察团来到考察的第一站——霍尼韦尔码捷科技(苏州)有限公司(以下简称:苏州工厂)。在霍尼韦尔亚太区卓越运营系统总监、霍尼韦尔精益数字化研究院副院长陈梅等人的陪同下,考察团一行参观了苏州工厂产品展厅和生产车间,并就霍尼韦尔的精益化管理实践进行了深入交流与探讨。

考察团在霍尼韦尔合影

霍尼韦尔码捷科技(苏州)有限公司,是全球最大规模的电子信息产业的企业之一,其前身Metrologic Instruments Inc.创建于1968年,总部位于美国新泽西州,是世界领先的激光全息条码扫描设备生产商之一,加入霍尼韦尔集团后更名为霍尼韦尔传感与生产力解决方案部。苏州工厂于1999年投产,是霍尼韦尔集团内第一家世界级工厂,是集制造、研发、服务于一体的SPS全球中心。

作为霍尼韦尔首家世界级工厂,苏州工厂自成立至今,在没有增加工人和厂房的情况下,产能增长了四倍。这其中的奥秘就来自于霍尼韦尔卓越运营体系HOS(Honeywell Operation System)。

考察团在霍尼韦尔座谈交流

在座谈会上,陈院长详细介绍了霍尼韦尔运营体系HOS。HOS是融合了先进的管理理念与技术,建立在精益和六西格玛基础之上,关注数字化转型与突破性目标达成,推动霍尼韦尔在运营过程中,在安全、质量、交货、库存和成本等问题上持续改善的综合体系。通过这一先进的运营管理体系,苏州工厂正在一步一个脚印地建设成为可连接的数字化工厂并推动世界级工厂运营。

考察团成员在苏州工厂产品展厅

考察团成员走进苏州工厂车间,近距离感受了HOS精益管理在生产实践中的应用。依托车间看板,管理人员可以了解到每条产线的运作状态并及时对产线问题进行响应,苏州工厂如今的响应平均时间已从原来的5分钟缩短到了3分钟之内。此外,霍尼韦尔基于丰富的工业行业经验,采用微服务云技术架构,打造了生产各环节高效协同、精益管理、持续改善的MOM制造运营管理系统。苏州工厂从人员、设备、物流、产品、事件和管理方面进行提升,从而使生产运营高度协同,建立起强大的管理竞争优势。如今,苏州工厂还在持续进行新的精益流程实践,以达到更加降本增效的效果。

陈院长最后表示,HOS的成功部署不是霍尼韦尔飞跃的“充分条件”,但绝对是“必要条件”。未来,苏州工厂还将在精益和数字化之路上越走越顺,向着灯塔工厂的目标前进。

第二站:苏州协鑫光伏科技有限公司

2023年5月16日下午,e-works第四届江苏标杆智能工厂考察团来到考察的第二站——苏州协鑫光伏科技有限公司(以下简称“苏州协鑫”)。考察团参观了苏州协鑫的展厅,了解其智能制造探索路径、对“未来工厂”的展望,并在车间领略了苏州协鑫的主要产品、制造流程。

考察团在苏州协鑫合影

在万物互联新时代,能源、数字、科技融合发展,为碳中和发展注入强劲新动力。随着光伏产业技术的迅猛发展,一个全球范围的新能源市场正在形成。协鑫集团是一家以风光储氢、源网荷储一体化,新能源、清洁能源、移动能源产业新生态,硅材料、锂材料、碳材料、集成电路核心材料等关联产业协同发展,以领先的绿色低碳零碳科技主导创新发展的全球化创新型领先企业。协鑫集团旗下有协鑫科技、协鑫集成、协鑫新能源、协鑫能科等多家A股、H股上市公司。本次考察的苏州协鑫是协鑫科技全资控股的从事高纯单晶硅切片生产的新能源企业,其着眼于全球光伏产业的发展,致力为国内外一流太阳能组件企业提供优质的硅片产品。

考察团参观苏州协鑫展厅

苏州协鑫的发展,离不开智能制造工作的推进。基于标准化、精益化、模块化、自动化、数字化、智能化的制造业演进过程,苏州协鑫制定了智能化订单执行和订单管理两阶段推进的智能制造战略。在智能化订单执行中,其利用SAP系统完成资源分配、指挥调度等功能,利用阿里云的“工业大脑”统筹分析工业大数据,实现生产预测、分析诊断等功能;两者通过APS、MES等智能调度系统,指挥现场智能设备实现智能化生产。最终,苏州协鑫构建了由信息控制层智能决策、信息调度层智能执行、物理执行层智能装备,三个层级组成横向框架;以生产系统智能化、物流系统智能化、信息系统智能化为三个纵向建设方向的“三横三纵”智能制造体系。

考察团参观苏州协鑫车间

智能制造除了需要APS、MES等软件之外,还需要大量的硬件设备支撑。苏州协鑫已经引进或研发从生产到信息采集的全流程智能化设备。苏州协鑫数字工厂的制造流程分别是:电解粘胶、切片、脱胶、插片清洗、分选、包装和仓储。其中每一步都有应用到大量的智能化设备,有效做到了降本、提质、增效。

在多年的生产经营探索中,苏州协鑫高度重视科技研发和管理创新,获得了社会和政府的广泛认可。随着智能制造在生产应用中日益成熟,苏州协鑫也预想了“未来工厂”的模样。迎着未来新能源领域的挑战,苏州协鑫将坚持自己的经营理念,持续推进精益生产、智能制造,实现生产流程智能化、研发模式数字化、企业管理透明化的智能工厂时代。

考察团在苏州协鑫交流学习

在交流讨论环节中,苏州协鑫经营计划部经理王林刚详细分享了苏州协鑫切片精益智能工厂的推进策略。考察团成员就企业智能制造实践过程中遇到的问题,如大数据应用、信息系统集成等与协鑫集成的专家领导进行了深入探讨。此外,e-works资深咨询师、南京制信制造技术有限公司常务副总经理徐海军对于智能制造成熟度等级、精益数字化转型等方面也做了精彩补充。团员纷纷表示受益匪浅。

第三站:江苏龙城精锻集团有限公司

2023年5月17日上午,e-works第四届江苏标杆智能工厂考察团走进本次考察的第三站——江苏龙城精锻集团有限公司(简称“龙城精锻”)。龙城精锻CIO、龙城明琦科技(常州)有限公司总经理崔磊接待了考察团一行。

考察团在龙城精锻合影

江苏龙城精锻有限公司创建于1994年,于2021年4月更名为江苏龙城精锻集团有限公司,是全球知名的高端精密锻件和零部件制造商。产品广泛应用于汽车发动机系统、传动系统及制动系统,并具备了工程机械、轨道交通等精密锻件的研发和生产能力。主营产品汽车发电机精锻爪极全球市场占有率达38%,位列全球第一,是国家工信部认证的制造业单项冠军产品。

龙城精锻先后获得国家知识产权优势企业、制造业与互联网融合试点示范企业;江苏省隐形冠军企业、首批“江苏精品”认证、示范智能车间、互联网标杆工厂、2023年江苏省智能制造示范工厂、五星级上云企业;常州市市长质量奖、江苏省省长质量奖等荣誉。

走进龙城精锻的展厅,最引人注意的是展厅里的一块看板。看板上集成了龙城精锻从研发、生产、质量、人力、采购到车间的信息化系统,不仅可以显示不同时间不同产品的实时统计,还可以观察到工厂每个设备的运行状态,并显示工厂现场的视频。

考察团参观龙城精锻展厅

考察团一行参观了龙城精锻的一、二车间。靠近厂房就能听到大型机器运作的轰鸣声。走进厂房,映入眼帘的是抛丸生产线,这是汽车发电机精锻爪极生产的第一步。机器将钢棒上的毛刺抛光后,就能正式进入粗加工、钻孔、成型、冷锻等后续流程。龙城精锻通过MES系统将抛丸工单拆分成机加工工单,省去了抛丸入库等工序,工单拆分也更加井然有序。

在物流管理方面,龙城精锻也自研了一套智慧物流系统。据介绍,以前厂区里的物料需要操作工人人工去拉,非常影响生产效率。自从对物流系统进行数字化升级后,操作工人只需要发起需求,物流系统就能根据物流工人的工作量和实时距离等进行智能派工。智慧物流系统的推行使厂区物流效率提升了40%,生产周期缩短50%,配送工从22人减少到16人,配送及时率达到98%。一线的管理人员向考察团成员表示“效率的提升与数字化系统和精益的管理息息相关”。

考察团认真聆听工作人员介绍

座谈会上,崔总分享了龙城精锻在智能制造方面的实践。他表示,龙城精锻以两化融合为方法论,遵循精益的原则,通过夯实管理基础与数据基础,在设计、生产、管理、装备等方面,进行了数字化升级和智能化改造,完成了智能工厂建设。智能工厂实施后,龙城精锻生产效率提升了33%,运营成本降低20%,不良品率减低12%,研发周期缩短40%,能源利用率提高10%。

交流环节,崔总热情地为考察团成员的疑惑提出了相应的建议与解决方案。e-works资深咨询师、南京制信制造技术有限公司常务副总经理徐海军也为考察团成员介绍了e-works智能制造全体系架构,为企业进行智能工厂建设提供了参考。

未来,龙城精锻将继续专注于精密锻造、高端精密加工相结合的工业研究,突破高端基础工业和基础零部件的国外垄断,提高中国高端制造在国际上的竞争力。

第五站:红豆集团

2023年5月18日上午,e-works第四届江苏标杆智能工厂考察团来到考察的第五站——红豆集团。在红豆集团CIO兼江苏红豆工业互联网有限公司总经理奚丰等人的带领下,考察团参观了红豆集团旗下的红豆男装5G全连接工厂以及轮胎制造企业江苏通用科技股份有限公司(简称“通用股份”)。

红豆集团草创于1957年,产品从最初的针织内衣,发展到服装、轮胎、制药、园区开发四大领域,居中国民营企业500强前列。集团有十多家子公司,包括红豆股份、通用科技股份两家主板上市公司。

考察团在红豆合影

本次参观的红豆男装5G全连接工厂是全国首个面向个性化定制的5G服装行业柔性工厂。其以纺织服装全工序的自动化装备和自动仓储物流设施为载体,综合运用大数据、云计算、物联网等智能技术,打通销售、产品设计、生产、供应链、物流和客户服务等环节,打造出具有“产品个性化、设计协同化、供应敏捷化、制造柔性化、决策智能化”五化特征的工厂。

考察团参观红豆男装5G全连接工厂

红豆男装5G全连接工厂中的衬衫工厂,现有智能吊挂生产线8条,拥有多层裁床、钉扣机、锁眼机、贴袋机等衬衫自动化生产设备,引进了ERP、APS、MES等系统。目前,红豆男装5G全连接工厂通过云边协同能力,实现了零售端3D量体仓、用户数据、生产端缝纫机、裁床等要素的全连接。并以数据为驱动,提升了用户画像、生产实时排产、工艺流改进等各环节的协作能力,打造了服装行业内的5G全连接工厂标杆。红豆5G全连接工厂的实施落地,使得工厂人均效率提升20%,在制品库存降低30%,交货期缩短40%。

红豆集团的布局不止于此。通用科技股份是红豆集团的控股子公司,是一家专注各种轮胎研发、生产和销售的现代化高新技术企业。通用股份是国内首家同时拥有以零度带束层结构和四层带束层结构为特征的两种不同生产技术的全钢子午线轮胎制造企业,在行业内首次实现了合成杜仲橡胶TPI在全钢子午胎中的规模化应用。考察团参观了通用股份的智能工厂。通用股份不断推进“智改数转”,其中半钢智能工厂率先打造“黑灯车间”,全钢工厂打造“5G碳云智能工厂”,推动“双碳”目标加速落地。

考察团在红豆集团交流讨论

奚丰总经理在分享红豆的智能制造战略时介绍道,红豆集团目前正在大力推行的“三自六化”战略,是红豆集团认真贯彻新发展理念的具体体现。“三自”即:自主创新、自主品牌、自主资本,“六化”即:在线化、数智化、高端化、国际化、绿色化、规范化。他表示,未来,红豆集团将加快转型升级,加快完善中国特色现代企业制度,向“干亿红豆、智慧红豆、幸福红豆、百年红豆”目标和建设世界一流企业奋进。

最后的考察交流环节,在e-works资深咨询师、南京制信制造技术有限公司常务副总经理徐海军的主持下,奚丰总经理也表示他们也非常愿意在服装行业、机加工行业为相关企业输出成熟的工业互联网智能工厂建设方案,为国家制造强国的智能制造方面做出红豆应有的贡献。

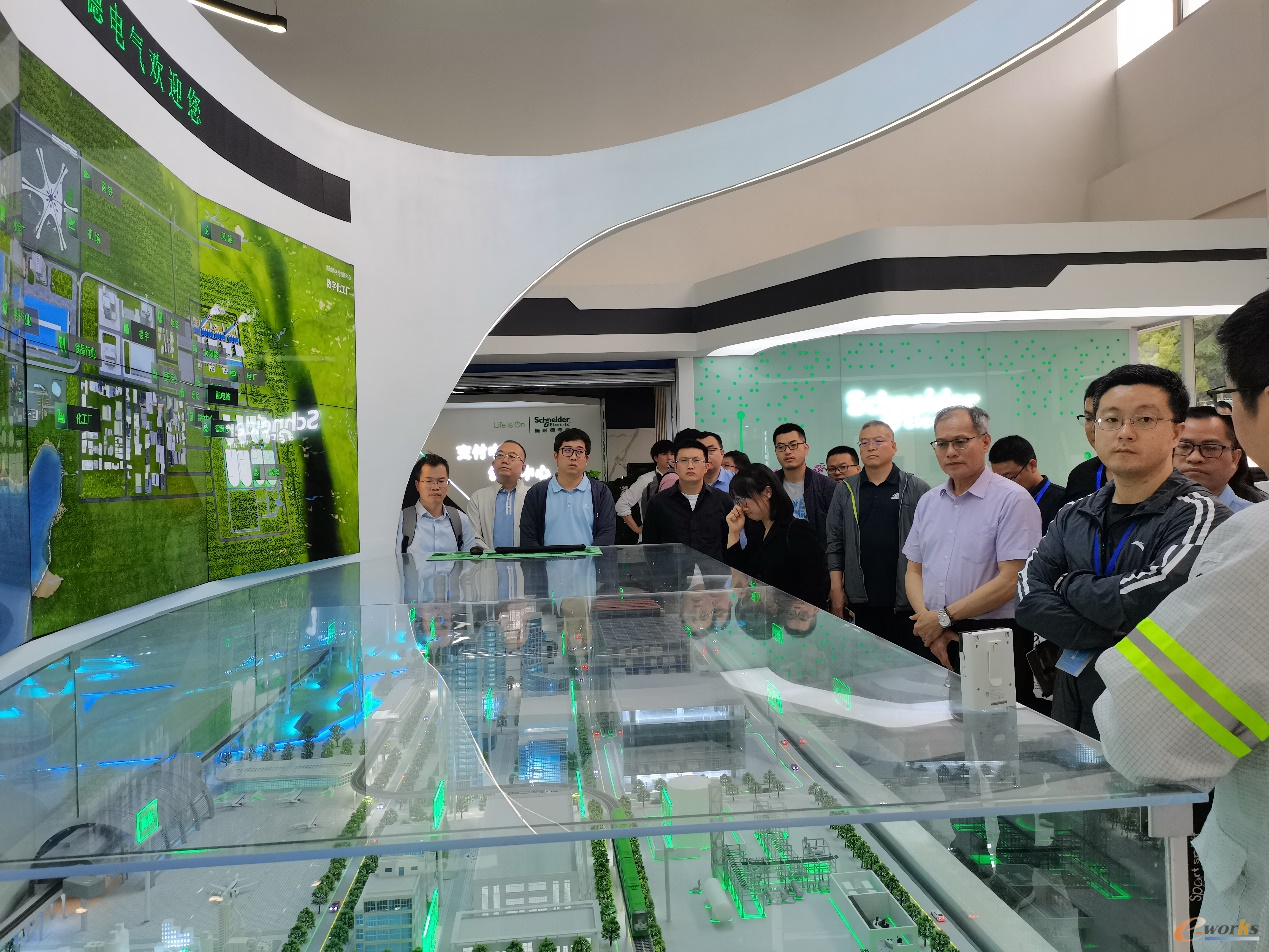

第六站:施耐德电气无锡工厂

2023年5月18日下午,e-works第四届江苏标杆智能工厂考察团一行来到本次考察的最后一站——施耐德电气无锡工厂(以下简称“无锡工厂”)。施耐德智能制造部部长石勇热情接待了考察团一行。

考察团在施耐德合影

施耐德电气集团成立于1836年,是世界500强企业之一,在能源和基础设置、工业、数据中心和网络、楼宇及住宅等领域为100多个国家的客户提供解决方案。

施耐德电气无锡工厂成立于2002年,是施耐德电气在中国第一家也是最重要的一家电子能力制造中心,目前已拥有施耐德电气无锡普洛菲斯电子有限公司、施耐德(无锡)变频器有限公司两家生产制造主体。主要生产制造工控自动化、能源管理和PCBA等产品,2021年获评世界经济论坛端到端“灯塔工厂”称号。

为了应对日益频繁的生产更改和订单配置需求,无锡工厂建立了灵活的生产线,综合采用了模块化人机合作工作站,人工智能视觉检测等技术,将数字化技术覆盖从采购、生产到交付的每个环节,成功塑造了高效敏捷的端到端价值链,实现全面的成本优化,创造可持续增长的竞争优势。

考察团参与座谈会

石部长表示,数字化可以归纳为“两个打通和两个消除”,即打通数据、打通运营,消除浪费、消除孤岛,从而实现互联互通。他强调,在施耐德的体系里,一直将“人”放在重要的位置,通过对“人”的管理才能更好地实现精益制造和端到端的供应链。

在石部长的带领下,考察团成员参观了无锡工厂展示厅和工厂车间。无锡工厂的展示厅由许多个看板组成,每个看板都展示着无锡工厂车间的不同设备的数据指数和状态,数据透明度极高,为下一层级的数字化升级打下了牢固的基础。

考察团在展示厅

走进无锡工厂车间,可以看到高大的仓储立体库。无锡工厂运用智能柔性仓储解决方案,通过仓储设计和数字化应用,实现了全成本最优和有效的投资回报率。让员工与联网设备包括SLAM、AGV等和端到端智能系统无缝交互,实现灵活性和效率的最佳平衡。在生产环节,无锡工厂部署了5G柔性生产线,使用“乐高”理念设计的可移动通用生产线模块,借助5G网络、电气无限化设计、配方式管理系统,可以按业务需求快速组合成以协作机器人为中心的各种生产模式,提高了生产的柔性和资产的利用率,减少产品上市时间和新产品的投资。

未来,无锡工厂将以“灯塔工厂”为龙头,以精益生产、数据管理为基础,以数字化能力和数字化文化为翅膀,借助数字化创新成果与可持续发展能力,更好地赋能客户发展与产业升级。